-

EMV-Produkte

-

Vakuumbeschichtung

Schließen

Beim thermischen Verdampfen wird das drahtförmige Beschichtungsmaterial kontinuierlich auf widerstandsbeheizte Tiegel zugeführt. Der Draht verflüssigt sich zunächst und geht dann in Form einer Dampfwolke in die Gasphase über. Das zu beschichtende Substrat wird über eine rotierende, gekühlte Walze geführt, die knapp über den Tiegeln positioniert ist. Somit dampft das Beschichtungsmaterial auf das Substrat auf, wo es dann kondensiert und die gewünschte Schicht bildet.

Über die Drahtgeschwindigkeit und die Temperatur der Tiegel lässt sich die Verdampfungsgeschwindigkeit und in Verbindung mit der Bahngeschwindigkeit des Substrates die gewünschte Schichtdicke einstellen.

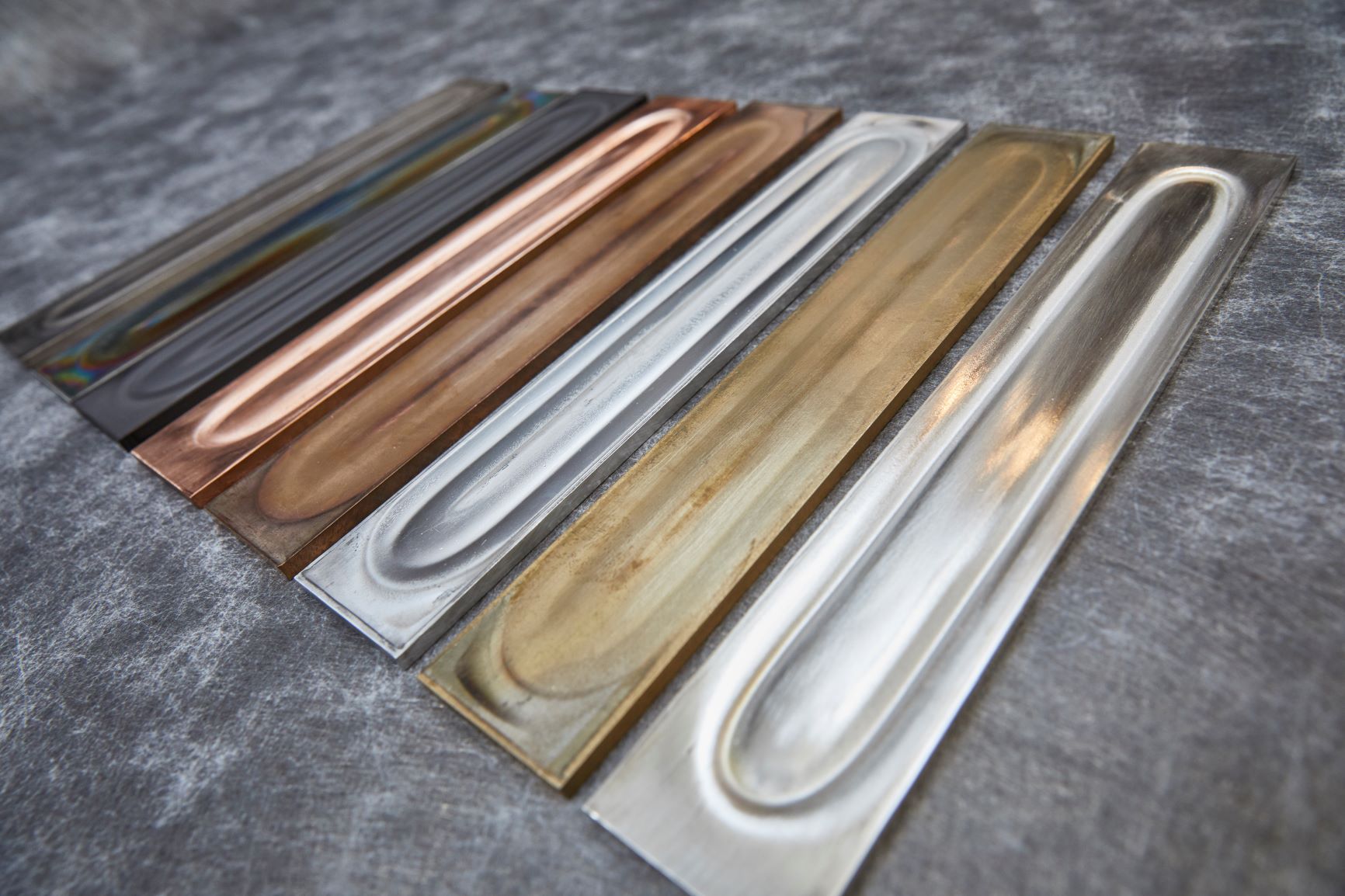

Bei der Kathodenzerstäubung setzen wir das Magnetronsputtern ein, welches sich in der Praxis als das wirtschaftlichste Verfahren erwiesen hat. Bei diesem Verfahren wird das Be-schichtungsmaterial in Form von Platten (Targets) eingesetzt. Zwischen Target und Substrat wird ein elektrisches Feld erzeugt, wobei das Target auf negatives Potenzial gelegt ist.

Innerhalb des elektrischen Feldes wird ein Plasma erzeugt, bestehend aus positiven Argonionen, Elektronen und Neutralteilchen. Plasma wird wegen seiner außer-gewöhnlichen Eigenschaften oft auch als vierter Aggregatzustand bezeichnet.

Die Argonionen werden im elektrischen Feld durch das negative Target beschleunigt

und angezogen, hierbei kommt es zu Stoßprozessen, bei denen die Targetatome abgetragen bzw. zerstäubt (engl.: sputtern) werden.

Der dadurch erzeugte Metalldampf kondensiert als dünne Schicht auf dem vorbei-geführten Substrat. Durch unter den Targets angebrachte Magnete wird die Ionisationsrate und damit die Abscheiderate deutlich erhöht.

Die Kathodenzerstäubung bietet gegenüber dem thermischen Verdampfen Vorteile hinsichtlich einer größeren Auswahl an Beschichtungsmaterialien, einer besseren Haftung des Beschichtungsmaterials auf dem Substrat und einer gleichmäßigeren Schichtdicken-verteilung.

Der Nachteil ist, dass aufgrund einer wesentlich niedrigeren Abscheidungsrate mit langsameren Bahngeschwindigkeiten gefahren werden muss, um gleiche Schichtdicken wie beim thermischen Verdampfen zu erhalten.

Um eine optimale Haftung auch auf niederenergetischen Oberflächen zu erzielen, kann ROWO die Substrate einer Plasmamodifikation unterziehen.

Durch eine der Beschichtungsstation vorgeschaltete Plasmaanlage sind wir in der Lage, die Substratoberfläche inline direkt vor der Metallisierung zu reinigen und zu aktivieren. Das Niederdruckplasma wird durch eine bipolar gepulste Glimmentladung erzeugt. Durch Variation der eingekoppelten Leistung, der eingesetzten Gase und der Bahngeschwindigkeit kann die Oberflächenmodifikation für die unterschiedlichen Substratmaterialien gezielt optimiert werden.

Das Niederdruckplasma hat im Vergleich zu einer Coronaentladung, welche bei Atmosphärendruck betrieben wird, Plasmateilchen mit deutlich höheren Energien, die eine viel wirkungsvollere Aktivierung und Reinigung der Substratoberfläche erzielen. Während die Coronavorbehandlung sehr schnell nachlässt, ist die Vorbehandlung im Niederdruckplasma über einen deutlich längeren Zeitraum stabil. Darüber hinaus ist das Niederdruckplasma im Vergleich zur Coronaentladung sehr homogen ausgebildet, was zu einer gleichmäßigeren Behandlung der Oberflächen führt.

Über geeignete Gasgemische lassen sich an der Polymeroberfläche gezielt funktionelle Gruppen und Radikale erzeugen, welche die Oberflächenenergie und damit die Benetzung/Haftung nachfolgender Metallisierungen, Bedruckungen oder Lackierungen deutlich verbessern.

ROWO bietet diese Plasmavorbehandlung auch als Lohnvorbehandlung für kundeneigene Substrate an.

Bei Ihrem ROWO-Ansprechpartner sind Sie in besten Händen, wenn es um Ihre Fragen geht. Sie haben immer die Sicherheit, genau die Lösung zu bekommen, die individuell zu Ihnem Unternehmen oder Verwendungszweck passt. Ihr ROWO-Ansprechpartner setzt sich für Sie ein und ist in allen Fragen Ihr persönlicher Ansprechpartner. Oder Sie nutzen unser Kontaktformular. Wir freuen uns auf Ihre Nachricht!